Etudes de cas: Usine pour la production de mayonnaise par lots

Client

Client

Le client final est une chaîne de restauration rapide d’Arabie saoudite.

Le client souhaitait construire une usine pour la production de différents types de sauces pour ses établissements.

Projet

Projet

Il avait une idée très claire de l’aspect recherché pour les sauces et avait besoin d’équipements adéquats pour les produire. Avant d’acheter les équipements, il souhaitait tester les différentes recettes et vérifier si le produit obtenu répondait à ses attentes.

Le point fondamental était de prouver que le produit obtenu répondrait exactement aux exigences en matière de texture, de viscosité et de goût en utilisant les ingrédients prévus

Le point fondamental était de prouver que le produit obtenu répondrait exactement aux exigences en matière de texture, de viscosité et de goût en utilisant les ingrédients prévus

Pourquoi INOXPA?

Pourquoi INOXPA?

INOXPA possède une vaste expérience en matière d’usines de production alimentaire et élabore des propositions adaptées aux besoins du client.

Toutefois, le point fondamental était de prouver que le produit obtenu répondrait exactement aux exigences en matière de texture, de viscosité et de goût en utilisant les ingrédients prévus. Un test a donc été effectué dans l’usine pilote située au siège d’INOXPA à Banyoles (Espagne).

Le client y a participé et a constaté comment le produit requis pouvait être obtenu facilement grâce à nos équipements.

Solution INOXPA

Solution INOXPA

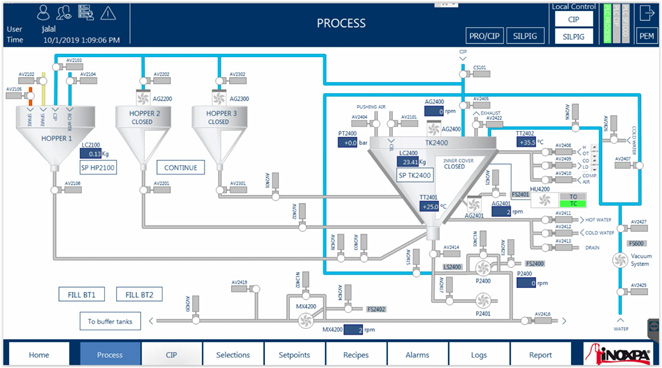

Nos concurrents se limitaient aux équipements pour la production de mayonnaise, tandis qu’INOXPA proposait une solution plus complète, comprenant également la réalisation des tâches d’ingénierie et la définition des composants de l’équipement NEP, la gestion de la communication avec les autres parties de l’installation, la commande à distance des équipements et le registre de l’ensemble des paramètres du procédé (au cours de la production et du NEP), ainsi que la possibilité d’accéder au rapport des paramètres à partir d’autres dispositifs informatiques.

Le projet était composé de trois modules : les équipements de préparation des sauces, le système NEP et le système de récupération du produit de la zone de production vers les machines de remplissage.

Il a été doté du système de gestion SCADA, avec le stockage et l’exportation des données et des recettes. Il permet également la connexion pour l’assistance à distance depuis nos bureaux à Valence et partout dans le monde.

Caractéristiques de l'installation

Caractéristiques de l'installation

Équipements pour la préparation de sauces :

- Réservoir de mélange sous pression et sous vide de 500 l avec ancre, turbine à dents de scie de fond et un mélangeur multi-dents en ligne à haut cisaillement. Comprend une enveloppe de chauffage/refroidissement, des cellules de charge, des vannes pour le fonctionnement, une pompe à lobes pour le refoulement et un système de levage hydraulique.

- Deux trémies de 80 l à ancres pour le dosage solide : l’une pour les épices et l’œuf en poudre, et l’autre pour la pâte d’ail.

- Une trémie de 400 l avec des cellules de charge pour le dosage de liquides (eau, vinaigre, etc.).

- L’huile sera directement ajoutée à l’unité de mélange sans effectuer le vide.

- D’autres ingrédients minoritaires peuvent être directement introduits par la bouche.

- Un PC industriel commande le système avec les recettes et le système d’enregistrement. VPN pour la commande à distance inclus.

Système NEP :

- Pompe Prolac HCP pour l’entraînement du NEP

- Pompe Prolac HCP-SP pour le refoulement des produits chimiques du mélangeur, les réservoirs tampons, etc.

- Système de chauffage pour le réservoir d’eau chaude

- Pompes à double membrane pour les produits chimiques

- Vannes papillon et vannes à siège avec actionneur et tête de commande C-TOP+

- Échangeur thermique à plaques pour le chauffage à la vapeur

- Instruments tels que des capteurs de conductivité, des capteurs de température, des transmetteurs de pression, des capteurs de niveau, des débitmètres et un détecteur de débit

- Système automatique avec API et unité centrale Siemens comprenant des recettes et un système VPN pour la commande à distance

- L’acquisition des réservoirs a été effectuée localement par l’intermédiaire du distributeur local

Système de récupération de produit :

- 6 stations SilPig DN-65 : 3 lanceurs et 3 récepteurs

- 3 sphères PIG

- 12 vannes à papillon automatiques et 6 vannes à siège KH

- 18 capteurs magnétiques pour le contrôle de la vitesse des billes pour les produits de différentes viscosités.

- Le panneau de commande avec API et le fonctionnement peuvent être contrôlés sur l’écran tactile du mélangeur lui-même.

Points forts

Points forts

- Installation entièrement adaptée aux besoins du client.

- Le client a eu l’opportunité de tester ses recettes au sein de l’usine pilote d’INOXPA avant d’acheter les équipements. Au cours du test FAT dans nos installations à Vale de Cambra, et avant l’expédition des équipements, le client a testé à nouveau sa recette (en mode manuel) avec des résultats satisfaisants.

- Une entreprise locale a effectué l’installation et a fourni les réservoirs conformément aux instructions d’INOXPA.

- Les principaux ingrédients sont simplement introduits par le biais de trémies sous vide. Les ingrédients minoritaires (tels que les feuilles) sont introduits à travers une ouverture. L’huile est directement versée dans l’unité de mélange, sans passer par les trémies pour les liquides, ni faire le vide.

- Haut niveau d’hygiène grâce à la conception de l’usine de production et au système de nettoyage NEP automatique.

- Fonctionnement global optimal de l’ensemble grâce à une communication correcte entre tous les composants des différentes zones de travail de l’usine : matières premières, équipements de préparation, réservoirs de stockage, zone de remplissage, équipements de transfert des produits, système de nettoyage et équipements de transport. Toutes les zones doivent être correctement communiquées et coordonnées pour éviter tout problème dans le processus de production et d’éventuels dommages aux équipements et aux lots produits.

Information

Usine pour la production de mayonnaise par lots